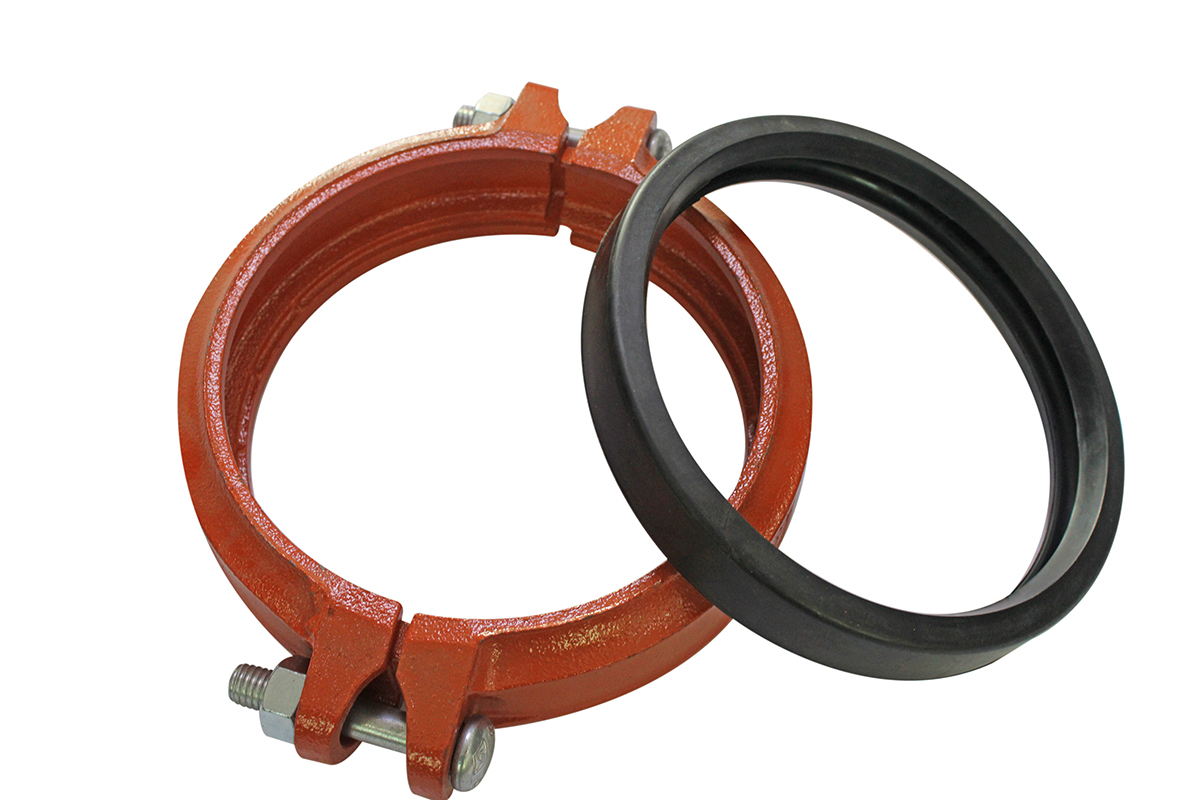

Starre/flexible gerillte Rohrverschraubungen, Gummidichtung

Produkteinführung

Gummidichtungen füllen den Raum zwischen zwei Oberflächen und sorgen so für eine dämpfende Wirkung, die das Austreten von Flüssigkeiten oder Gasen verhindert.Die Flexibilität und Druckfestigkeit von Gummi machen es zu einem idealen Material für die Herstellung einer dichten Abdichtung unter Druck oder Vibrationen.Die Dichtung kann sowohl in statischen als auch dynamischen Anwendungen eingesetzt werden, wobei je nach Anwendungsfall unterschiedliche Härtegrade und Dicken vorliegen.

Gummidichtungen sind in verschiedenen Formen, Größen und Materialien erhältlich, um unterschiedlichen Dichtungsanforderungen gerecht zu werden.Sie können aus Naturkautschuk oder synthetischen Gummimischungen hergestellt werden, darunter Silikon, EPDM, Neopren und Nitrilkautschuk.Jedes Material bietet einzigartige Eigenschaften und Beständigkeit gegenüber Chemikalien, Hitze und Witterungseinflüssen, wodurch es für verschiedene Anwendungen geeignet ist.

Gummidichtungen sind in vielen Branchen und Anwendungen ein wesentlicher Bestandteil und bieten eine zuverlässige und kostengünstige Lösung für eine sichere und leckagefreie Abdichtung.

Produktmerkmale

1. Vielseitigkeit: Gummidichtungen können aufgrund ihrer Fähigkeit, sich an verschiedene Formen und Größen anzupassen, in einem breiten Anwendungsspektrum eingesetzt werden.Sie können mit sehr genauen Toleranzen geformt und geschnitten werden.

2. Widerstandsfähigkeit: Das Gummimaterial in einer Dichtung ermöglicht es, dass sie sich unter Druck oder Kompression verformt und dann auch nach wiederholtem Gebrauch wieder in ihre ursprüngliche Form zurückkehrt.

3. Haltbarkeit: Gummidichtungen können verschiedenen Umgebungen wie hohen Temperaturen, Gasen, Chemikalien, Ölen und UV-Strahlung standhalten.

4. Flexibilität: Gummidichtungen können sich entsprechend der Form einer Oberfläche biegen und biegen und sorgen so für eine dichte Abdichtung zwischen den Komponenten.

5. Korrosionsbeständigkeit: Abhängig von der Art des Gummis kann eine Dichtung ihre strukturelle Integrität bewahren und Verschleiß widerstehen.

6. Nicht leitend: Gummidichtungen sind nicht leitend und daher eine ausgezeichnete Wahl für den Einsatz in elektrischen Systemen.

7. Geräusch- und Vibrationsreduzierung: Gummidichtungen können Geräusche und Vibrationen absorbieren, indem sie Komponenten dämpfen, was sie in mechanischen Systemen vorteilhaft macht.

8. Kostengünstig: Gummidichtungen sind im Vergleich zu anderen Dichtungsmaterialien relativ kostengünstig, was sie zu einer kostengünstigen Option für verschiedene Branchen macht.

9. Einfache Installation: Gummidichtungen können schnell und mühelos installiert werden, wodurch Ausfallzeiten in Maschinen reduziert und die Produktivität gesteigert werden.

Insgesamt können unsere Gummidichtungen eine Reihe von Eigenschaften bieten, die sie zu einer vielseitigen und zuverlässigen Dichtungslösung für eine Vielzahl von Anwendungen in verschiedenen Branchen machen.

Einzelheiten

Herkunftsort: Shandong, China

Markenname: ZDSY

Modellnummer: 33-610, kundenspezifisch

Verarbeitungsservice: Formen

Material: Silikon, EPDM, NBR oder kundenspezifisch

Größe: 33-610

Farbe: Schwarz oder individuell

Anwendung: Für Feuerrohre oder Industrien

OEM: Verfügbar

Qualität: 100 % professioneller Test

Merkmal: Hitze- und Chemikalienbeständigkeit

Verpackung: PE-Plastiktüten, dann im Karton oder nach Ihren Wünschen

Anwendungen

1. Hauptfeuersystem

2.Städtisches Wasserversorgungsrohrnetz

3. Chemische und industrielle Rohrleitungssysteme

4.Rohrleitungssystem für Militärschiffe

5.Minenwasserversorgung und -entsorgung

6.Pipelinesystem für die Erdölindustrie

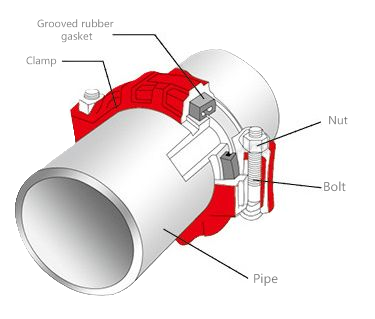

Sie können Rohre halten, ohne dass es zu Undichtigkeiten kommt.

EPDM-Gummi besitzt einen guten Alterungsschutz.

Seine Lebensdauer beträgt mehr als 15 Jahre.

* Einfache Installation

* Gutes Anti-Aging

* Reduzieren Sie Lärm und Vibrationen

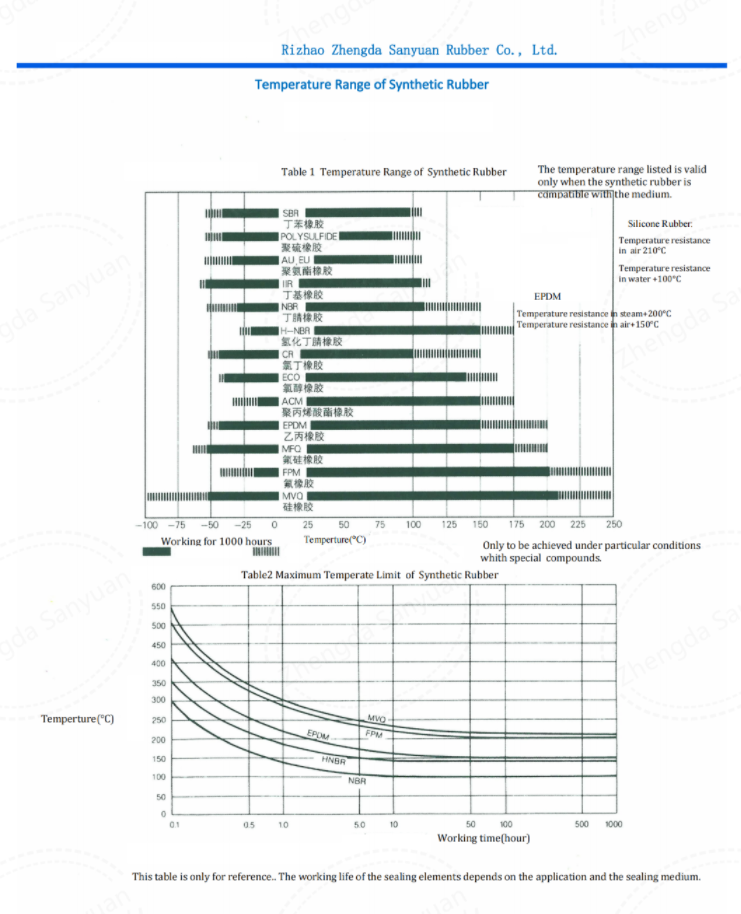

So wählen Sie Gummimaterialien für Dichtungen aus

Bei der Auswahl von Gummimaterialien für Dichtungen müssen wir mehrere wichtige Indikatoren berücksichtigen:

I. Berücksichtigung der Nutzungsbedingungen

1. Zu berührende Gegenstände (einschließlich Flüssigkeiten, Gase, Feststoffe und verschiedene chemische Stoffe)

2. Temperaturbereich (niedrigste und höchste Temperatur)

3. Druckbereich (Mindestkompressionsverhältnis der Dichtungen unter Druck)

4. Statische oder dynamische Überlegungen

II. Berücksichtigung gestalterischer Anforderungen

1.Kombination der Gegenleistung

2. Berücksichtigung möglicher chemischer Reaktionen im Einsatz

3.Betrachtung der Lebensdauer und Überprüfung möglicher Fehlerursache

4. Berücksichtigung der Komponentenschmierung und der Montagemethode

5. Berücksichtigung der Toleranz

III.Berücksichtigung von Prüfanforderungen

1. Prüfkriterien definieren

2. Bestätigen Sie die Notwendigkeit einer Probe

3. Legen Sie die akzeptablen Kriterien fest

4. Einstellung der Hauptdichtfläche

IV.Auswahl der Materialspezifikationen

1. Bestimmen Sie die Auswahl der Materialspezifikationen wie ASTM, DIN, JIS usw.

2. Besprechen Sie mit Lieferanten.Definieren Sie die Auswahl der Gummimaterialien.

3. Wählen Sie einen Lieferanten mit guter Qualität und sorgen Sie für Stabilität des Lieferanten.

V. Kostenüberlegungen

Wählen Sie geeignete Materialien, um falsche Gummimaterialien mit hohen Kosten zu vermeiden, die dazu führen können, dass die Produkte die Dichtungsfunktion nicht erfüllen können.Sowohl Naturkautschuk als auch Synthesekautschuk haben gemeinsame Gummieigenschaften, wie z. B. Elastizität nach Kompression, Biegefestigkeit, Druckfestigkeit und Durchlässigkeit für Gase und Flüssigkeiten.

Jede Art von Gummielastomer hat seine einzigartigen Eigenschaften.Gleichzeitig kann auch die Gummizusammensetzung dessen Eigenschaften beeinflussen.Derzeit gibt es mehr als 20 Arten von Gummielastomeren, die in den verschiedensten Materialbereichen weit verbreitet sind.Darüber hinaus kann durch die professionelle Gestaltung und Mischung der Raffinerieformeln eine bessere Anpassung an die Anforderungen verschiedener Projekte erzielt werden.Gleichzeitig verwandelt die Vulkanisation Gummi von einer thermoplastischen Mischung in eine duroplastische Form.Die Vernetzung verleiht der Gummimolekülkette Festigkeit und Elastizität und verbessert die Leistung von Dichtungen.Daher muss der Dichtungsdesigner mit dem Dichtungsmittelhersteller und dem Dichtungsmittellieferanten die zu verwendenden Materialien besprechen.

Arbeitsbedingungen von Gummimaterialien

| Gruppe aus Gummi | Härtebereich (Shore Typ A) | Eigenschaften von Gummi | Arbeitsdruck MPa | Arbeitstemperatur (°C) | Arbeitsmedium |

| Ich -1 | HS65±5° A | Ölbeständigkeit | <8 | -35〜+100 | |

| Ich -2 | HS75±5° A | <16 | -30〜+100 | Mineralöl, Luft, Wasser | |

| I-3 | Ölbeständigkeit und niedrige Temperaturbeständigkeit | <16 | -40〜+100 | ||

| Ich -4 | HS85±5° A | Ölbeständigkeit | <32 | -25〜+100 | |

| II-1 | HS65±5° A | Ölbeständigkeit und hohe Temperaturbeständigkeit | <2 | -20〜+220 | |

| II-2 | HS75±5° A | <16 | |||

| III-1 | HS65±5° A | Säure und Alkali Beständig | 20 % Schwefelsäure 20 % Salz | ||

| III-2 | HS75±5° A | <2 | -25〜+80 | 20 % NaOH | |

| III-3 | HS85±5° A | 20 % Kaliumhydroxid |

Hinweis: Diese Norm legt die Klassifizierung und Anforderungen von Gummimaterialien für Tagesbewegungs-Dichtungsbänder im Finanznotfallsystem fest, wenn ölbasiertes Hydrauliköl und Schmieröl verwendet werden.

【1】 Das Material jeder Verbindung ist nicht klar spezifiziert.Gruppe I kann Nitril-Butadien-Kautschuk sein; Gruppe II kann Fluorkautschuk sein; Gruppe III kann Naturkautschuk sein oder geeignete Materialien auswählen; Beispiel: Ethylen-Propylen-Kautschuk (EPR, EPDM), Neoprenkautschuk, Butylkautschuk usw.

[2] In unserem Land sind die Härtestandards von Shaw Typ A in der Gummiindustrie, der Polyurethanindustrie und der Kunststoffindustrie alle gleich.Die in dieser Norm spezifizierten Gummimaterialien für Dichtungsringe für die Hin- und Herbewegung sind in die Kategorien A und B unterteilt.Typ A ist das Nitrilkautschukmaterial und Typ B ist das gießbare Polyurethankautschukmaterial.Typ A basiert auf Butylwachs-Gummimaterial und Typ B basiert auf gegossenem Polyurethan-Gummimaterial.

| Chinesischer Name | Englischer Name | Codenamen | ASTM-Code |

| 天然橡胶 | Naturkautschuk | NR | AA |

| 异戊橡胶 | Polyisopren-Gummi | IR | AA |

| 丁苯胶 | Styrol-Butadien-Kautschuk | SBR | AA |

| 顺丁胶 | Polybutadien-Kautschuk | BR | AA BA |

| 丁基橡胶 | Butylkautschuk | HR | BA |

| 乙丙胶 | Ethylen-Propylen-Kautschuk | EPDM | AA BA CA DA |

| 氯丁胶 | Polychlorprenkautschuk | CR | BC BE |

| 丁腊胶 | Nitrilkautschuk | NBR | BF BG BK CH |

| 聚氨酯胶 | Polyurethan-Gummi | PU | BG |

| 氯磺化聚乙烯胶 | Hypalon.Polyethylen | CSM | CE |

| 丙烯酸酯橡胶 | Polyacrylatkautschuk | ACM | DF DH EH |

| 氯醇橡胶 | Epichlorhydrinkautschuk | ÖKO | CE |

| 乙烯-丙烯酸胶 | VamacfEthylen/Acryl-Kautschuk | E/A | EE |

| 硅橡胶 | Silikon-Gummi | SI | FC FE GE |

| 氟素橡胶 | Fluorkohlenstoffkautschuk | FPM | HK |

| 氢化丁腈橡胶 | Hydrierter Nitrilkautschuk | HNBR | DH |

| 氟素硅胶 | Fluorierter Silikonkautschuk | FLS | FK |

Anwendbarer Arbeitsdruck der Gummi-O-Ringe jeder Härte

| Härte (Shore Typ A) | 60 ± 5 ° A | 70 ± 5 ° A | 80 ± 5 ° A | 90 ± 5 ° A |

| Statischer Dichtungsbetriebsdruck / MPa | 1 | 10 | 20 | 50 |

| Arbeitsdruck der hin- und hergehenden Dichtung/MPa, Hin- und Herbewegungsgeschwindigkeit <0,2 m/s | 1 | 8 | 16 | 24 |

Eigenschaften von Gummimaterialien

| NR | IR | SBR | BR | IIR | EPDM | CR | NBR | PU | CSM | ACM | ÖKO | VAE | SI | FPM | |

| Zugfestigkeit | ◎ | • | • | △ | △ | △ | • | • | ◎ | • | ▼ | △ | • | ▼ | • |

| Verlängerung | ◎ | ◎ | • | △ | • | • | • | • | ◎ | • | ▼ | ▼ | ▼ | ◎ | ▼ |

| Rückprallwiderstand | ◎ | ◎ | △ | ◎ | ▼ | • | ◎ | • | ◎ | △ | △ | △ | △ | △ | △ |

| Reißfestigkeit | ◎ | • | △ | △ | △ | △ | • | • | ◎ | △ | ▼ | △ | △ | ▼ | △ |

| Abrieb | ◎ | ◎ | ◎ | ◎ | ◎ | • | • | ◎ | ◎ | • | △ | △ | • | ▼ | △ |

| SchlagfestigkeitWiderstand | ◎ | ◎ | ◎ | • | • | • | ◎ | • | ◎ | • | ▼ | • | △ | ▼ | △ |

| Widerstand gegen Gasundurchlässigkeit | △ | △ | △ | △ | ◎ | △ | ◎ | • | • | • | △ | ◎ | • | ▼ | • |

| Sauerstoffbeständigkeit | △ | △ | △ | △ | ◎ | • | • | △ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| Ozonbeständigkeit | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | ▼ | • | ◎ | • | ◎ | ◎ | ◎ | ◎ |

| Witterungsbeständigkeit | △ | △ | △ | △ | ◎ | ◎ | • | △ | • | • | • | • | ◎ | ◎ | ◎ |

| Flammenschutz | ▼ | ▼ | △ | △ | ◎ | ◎ | • | ▼ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| Hitzebeständigkeit | ▼ | ▼ | △ | △ | • | ◎ | • | △ | △ | • | • | • | • | ◎ | ◎ |

| Niedrige Temperaturbeständigkeit | • | • | △ | • | △ | • | △ | △ | • | △ | ▼ | • | • | ◎ | • |

| Öl- und Kraftstoffbeständigkeit | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | • | • | ■ | • | • | △ | △ | ◎ |

| Beständigkeit gegen tierische und pflanzliche Öle | △ | △ | △ | △ | • | • | • | ◎ | • | • | ◎ | ◎ | △ | ■ | ◎ |

| Alkoholresistenz | • | • | • | • | • | • | ◎ | • | • | ◎ | • | • | • | • | • |

| Alkalibeständigkeit | △ | △ | △ | △ | ◎ | • | ◎ | • | ▼ | ◎ | ▼ | ■ | • | ▼ | • |

| Säurebeständigkeit | • | • | ■ | ■ | • | • | • | • | ▼ | . | △ | △ | △ | △ | • |

| Aliphatisches LösungsmittelWiderstand -Aliphatisch | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | • | ◎ | • | △ | ▼ | ◎ |

| Aliphatisches LösungsmittelBeständigkeit – Aromatisch | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | △ | • | ▼ | △ | △ | • | ▼ | ▼ | ◎ |

| Beständigkeit gegen sauerstoffhaltige Lösungsmittel | • | • | • | • | ◎ | ◎ | ▼ | ▼ | ▼ | △ | ▼ | ▼ | △ | △ | ▼ |

| Wasserbeständigkeit | ◎ | ◎ | • | ◎ | ◎ | ◎ | • | • | △ | • | ▼ | • | • | • | • |

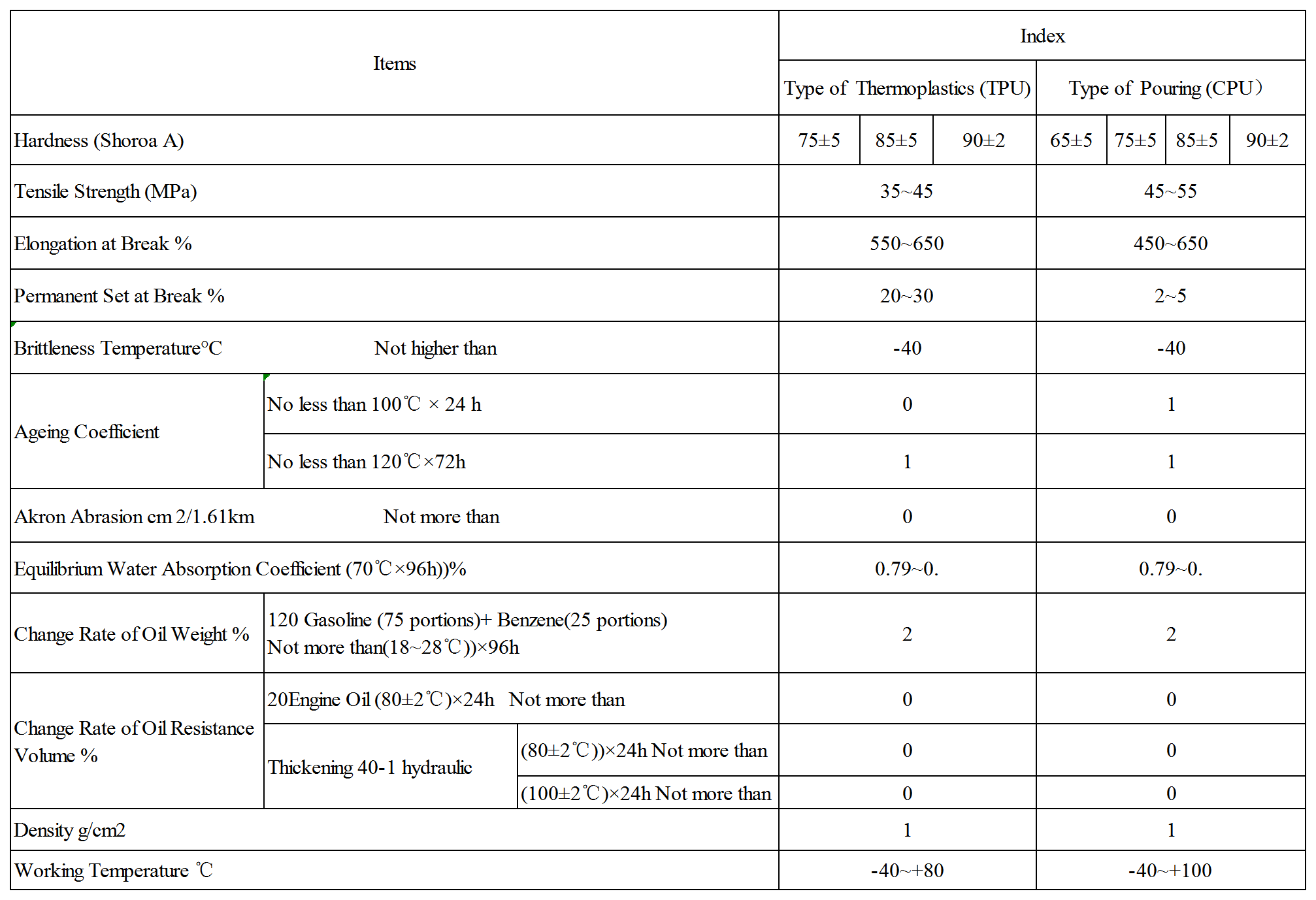

Physikalische und mechanische Eigenschaften von Polyurethan-Elastomeren

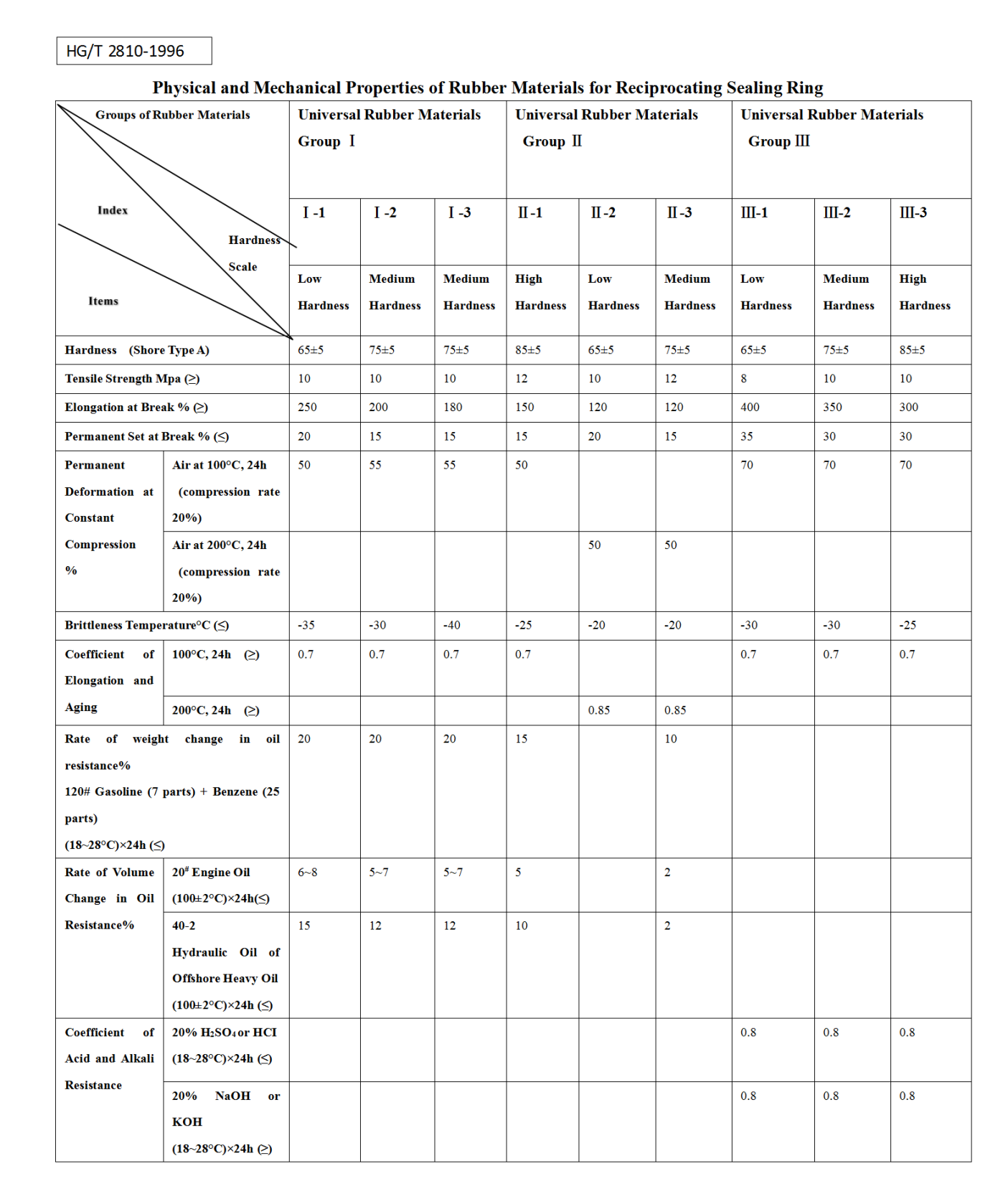

Physikalische und mechanische Eigenschaften von Gummimaterialien für hin- und hergehende Dichtungsringe

| Gruppen von Gummimaterialien | Universal Rubber MaterialsGroup Ⅰ | Universal Rubber MaterialsGroup Ⅱ | Universal Rubber MaterialsGroup Ⅲ | |||||||

| Ⅰ-1 | Ⅰ-2 | Ⅰ-3 | Ⅱ-1 | Ⅱ-2 | Ⅱ-3 | Ⅲ-1 | Ⅲ-2 | Ⅲ-3 | ||

| Geringe Härte | Mittlere Härte | Mittlere Härte | Hohe Härte | Geringe Härte | Mittlere Härte | Geringe Härte | Mittlere Härte | Hohe Härte | ||

| Härte (Shore Typ A) | 65±5 | 75±5 | 75±5 | 85±5 | 65±5 | 75±5 | 65±5 | 75±5 | 85±5 | |

| Zugfestigkeit Mpa (≥) | 10 | 10 | 10 | 12 | 10 | 12 | 8 | 10 | 10 | |

| Bruchdehnung % (≥) | 250 | 200 | 180 | 150 | 120 | 120 | 400 | 350 | 300 | |

| Permanente Verformung bei Bruch % (≤) | 20 | 15 | 15 | 15 | 20 | 15 | 35 | 30 | 30 | |

| Permanente Verformung bei konstanter Kompression % | Luft bei 100°C, 24h (Kompressionsrate 20%) | 50 | 55 | 55 | 50 | 70 | 70 | 70 | ||

| Luft bei 200°C, 24h (Kompressionsrate 20%) | 50 | 50 | ||||||||

| Sprödigkeitstemperatur°C (≤) | -35 | -30 | -40 | -25 | -20 | -20 | -30 | -30 | -25 | |

| Dehnungs- und Alterungskoeffizient | 100°C, 24h (≥) | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | ||

| 200°C, 24h (≥) | 0,85 | 0,85 | ||||||||

| Gewichtsänderungsrate der Ölbeständigkeit %120# Benzin (7 Teile) + Benzol (25 Teile)(18~28°C)×24h (≤) | 20 | 20 | 20 | 15 | 10 | |||||

| Rate der Volumenänderung des Ölwiderstands % | 20#Motoröl (100 ± 2 °C) × 24 h (≤) | 6~8 | 5~7 | 5~7 | 5 | 2 | ||||

| 40-2Hydrauliköl von Offshore-Schweröl (100 ± 2 °C) × 24 h (≤) | 15 | 12 | 12 | 10 | 2 | |||||

| Säure- und Alkalibeständigkeitskoeffizient | 20 % H2SO4 oder HCI (18~28°C)×24h (≤) | 0,8 | 0,8 | 0,8 | ||||||

| 20 % NaOH oder KOH (18~28°C)×24h (≥) | 0,8 | 0,8 | 0,8 | |||||||

| Tabelle 1. Physikalische und mechanische Eigenschaften von Dichtungsringen aus Naturkautschuk | |||

| Nummer | Experimentelles Projekt | NR | |

| 1 | Härte/Shore A | 65±5 | |

| 2 | Zugfestigkeit/MPa | ≥17 | |

| 3 | Bruchdehnung/% | ≥350 | |

| 4 | Nach Heißluftalterung (70℃±2℃)×70h | Änderungsrate der Zugfestigkeit/% | ≤-8 |

| Änderungsrate der Dehnung/% | ≤-10 | ||

| Änderungsrate der Härte/° | ≤+5 | ||

| Druckverformungsrest/% | ≤20 | ||

| Tabelle 2. Physikalische und mechanische Eigenschaften des EPDM-Dichtungsrings | |||

| Nummer | Experimentelles Projekt | EPDM | |

| 1 | Härte/Shore A | 65±5 | |

| 2 | Zugfestigkeit/MPa | ≥15,2 | |

| 3 | Bruchdehnung/% | ≥400 | |

| 4 | Nach Heißluftalterung (125℃±2℃)×70h | Änderungsrate der Zugfestigkeit/% | ≤-20 |

| Änderungsrate der Dehnung/% | ≤-40 | ||

| Änderungsrate der Härte/° | ≤+10 | ||

| Druckverformungsrest/% | ≤30 | ||

| Tabelle 3. Physikalische und mechanische Eigenschaften des NBR-Dichtungsrings | |||

| Nummer | Experimentelles Projekt | NBR | |

| 1 | Härte/Shore A | 65±5 | |

| 2 | Zugfestigkeit/MPa | ≥15,2 | |

| 3 | Bruchdehnung/% | ≥350 | |

| 4 | Beständig gegen Nr. 1 Standardöl (100℃±2℃)×70h | Änderungsrate der Zugfestigkeit/% | ≤-25 |

| Änderungsrate der Dehnung/% | -15 ~ +15 | ||

| Änderungsrate der Härte/° | -10 ~ +5 | ||

| 5 | Volumenänderungsrate (100℃±2℃)×22h Typ A/% | ≤30 | |

| Tabelle 4. Physikalische und mechanische Eigenschaften von Silikonkautschuk-Dichtungsringen | |||

| Nummer | Experimentelles Projekt | SI | |

| 1 | Härte/Shore A | 60 ± 5 | |

| 2 | Zugfestigkeit/MPa | ≥6 | |

| 3 | Bruchdehnung/% | ≥300 | |

| 4 | Nach Heißluftalterung (100℃±2℃)×70h | Änderungsrate der Zugfestigkeit/% | ≤-15 |

| Änderungsrate der Dehnung/% | ≤-20 | ||

| Änderungsrate der Härte/° | ≤+10 | ||

| 5 | Volumenänderungsrate (200℃±2℃)×22h/% | ≤15 | |