Изготовленная на заказ силиконовая/EPDM/NBR/NR резиновая прокладка уплотнения

Внедрение продукции

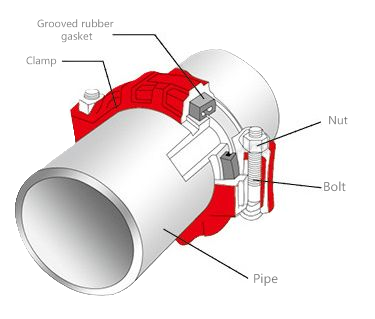

Резиновые уплотнения работают, заполняя пространство между двумя поверхностями, обеспечивая амортизирующий эффект, который предотвращает утечку жидкостей или газов.Гибкость и устойчивость резины к сжатию делают ее идеальным материалом для создания герметичного уплотнения под давлением или вибрациями.Прокладку можно использовать как в статических, так и в динамических приложениях с различной степенью твердости и толщины в зависимости от конкретного случая использования.

Резиновые уплотнительные прокладки доступны в различных формах, размерах и материалах для удовлетворения различных требований к уплотнению.Они могут быть изготовлены из натурального каучука или синтетических каучуковых смесей, включая силикон, EPDM, неопрен и нитрильный каучук.Каждый материал обладает уникальными свойствами и устойчивостью к химическим веществам, теплу и атмосферным воздействиям, что делает их подходящими для различных областей применения.

Резиновые уплотнительные прокладки являются важным компонентом во многих отраслях и областях применения, обеспечивая надежное и экономичное решение для создания надежного и герметичного уплотнения.

Особенности продукта

1. Универсальность: резиновые уплотнения могут использоваться в самых разных областях благодаря их способности приспосабливаться к различным формам и размерам.Их можно формовать и резать с очень точными допусками.

2. Эластичность: Резиновый материал в прокладке позволяет ей деформироваться под давлением или сжатием, а затем возвращаться к своей первоначальной форме даже после многократного использования.

3. Долговечность: резиновые уплотнения могут выдерживать воздействие различных сред, таких как высокие температуры, газы, химические вещества, масла и УФ-излучение.

4. Гибкость: резиновые прокладки могут изгибаться в соответствии с формой поверхности, обеспечивая герметичное уплотнение между компонентами.

5. Коррозионная стойкость. В зависимости от типа резины прокладка может сохранять структурную целостность и сопротивляться износу.

6. Непроводящие. Резиновые прокладки не проводят ток, что делает их отличным выбором для использования в электрических системах.

7. Снижение шума и вибрации. Резиновые прокладки могут поглощать шум и вибрацию, амортизируя компоненты, что делает их полезными в механических системах.

8. Экономичность: резиновые прокладки относительно недороги по сравнению с другими уплотнительными материалами, что делает их экономичным вариантом для различных отраслей промышленности.

9. Простота установки. Резиновые прокладки устанавливаются быстро и без усилий, что сокращает время простоя оборудования и повышает производительность.

В целом, наши резиновые уплотнительные прокладки обладают целым рядом характеристик, которые делают их универсальным и надежным уплотнительным решением для широкого спектра применений в различных отраслях промышленности.

Подробности

Место происхождения: Шаньдун, Китай

Фирменное наименование: ЗДСИ

Номер модели: 33-610, индивидуальный

Служба обработки: литье

Материал: Силикон, ЭПДМ, НБР или подгонянный

Размер: 33-610

Цвет: черный или индивидуальный

Применение: Для пожарной трубы или промышленности

ОЭМ: Авиабле

Качество: 100% профессиональный тест

Особенность: тепловая и химическая стойкость

Упаковка: полиэтиленовые пакеты PE, затем в картонную коробку или по вашему запросу

Приложения

1. Пожарная основная система

2.Городская водопроводная сеть

3.Химические и промышленные трубопроводные системы

4.Трубопроводная система для военных кораблей

5. Шахтное водоснабжение и водоотведение

6. Трубопроводная система нефтяной промышленности

Они могут держать трубы без протечек.

Резина EPDM хорошо защищает от старения.

Срок его службы более 15 лет.

* Простая установка

* Хороший антивозрастной

* Уменьшить шум и вибрацию

Как выбрать резиновые материалы для уплотнений

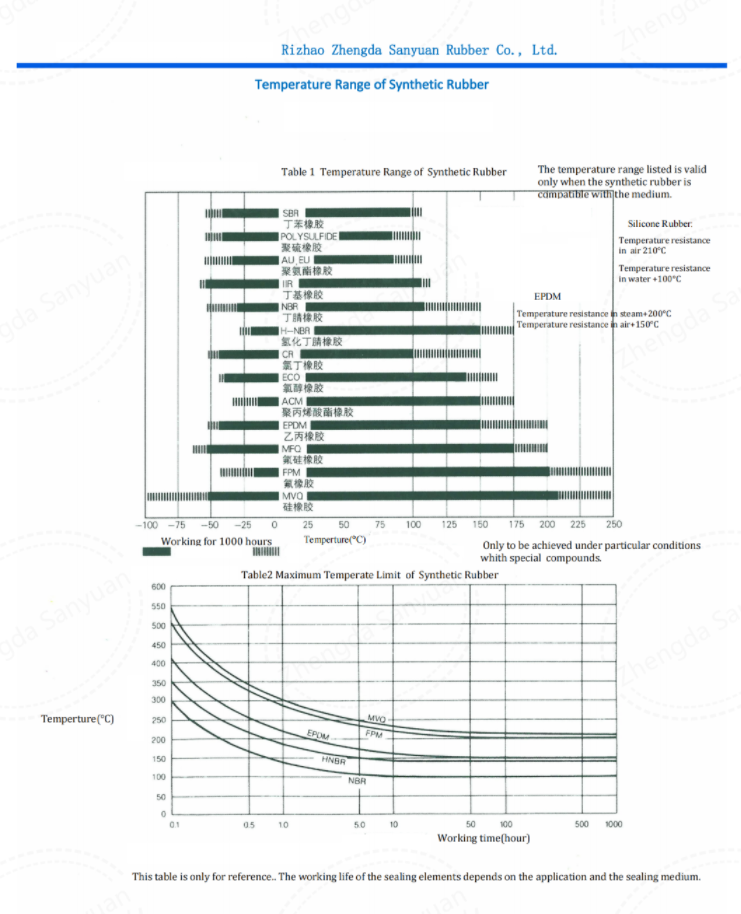

При подборе резиновых материалов для уплотнителей необходимо учитывать несколько важных показателей:

I. Рассмотрение условий использования

1. Объекты, к которым нужно прикасаться (включая жидкости, газы, твердые вещества и различные химические вещества)

2. Диапазон температур (самая низкая и самая высокая температура)

3. Диапазон давления (минимальная степень сжатия уплотнений под давлением)

4.Статическое или динамическое использование соображений

II.Учет требований к дизайну

1. Комбинация рассмотрения

2.Учет возможных химических реакций при использовании

3.Учет срока службы и рассмотрение возможных причин отказа

4. Рассмотрение метода смазки компонентов и сборки.

5. Учет толерантности

III.Рассмотрение требований инспекции

1. Определите критерии проверки

2. Определить подтверждение необходимости образца

3. Установите приемлемые критерии

4. Установка основной уплотнительной поверхности

IV.Выбор спецификации материала

1. Определите выбор спецификаций материалов, таких как ASTM, DIN, JIS и т. д.

2. Обсудите с поставщиками.Определить выбор резиновых материалов.

3. Выберите поставщика с хорошим качеством и поддерживайте стабильность поставщика.

V. Соображения стоимости

Выберите подходящие материалы, чтобы избежать неподходящих резиновых материалов с высокой стоимостью, в результате чего продукты не могут выполнять функцию уплотнения.Как натуральный, так и синтетический каучуки имеют общие свойства каучука, такие как упругость после сжатия, сопротивление изгибу, сопротивление сжатию и проницаемость для газа и жидкостей.

Каждый тип каучукового эластомера имеет свои уникальные свойства.В то же время состав резины также может влиять на его свойства.В настоящее время существует более 20 видов каучуковых эластомеров, и они широко используются во всех видах материальных потребностей.Кроме того, благодаря профессиональному дизайну и смешиванию формулы завода по смешиванию, он может обеспечить больше в соответствии с потребностями различных проектов.В то же время вулканизация превращает каучук из термопластичной смеси в термореактивную форму.Сшивка обеспечивает прочность и эластичность молекулярных цепей каучука, влияющих на характеристики уплотнений.Поэтому разработчику уплотнения необходимо обсудить с производителем герметика и поставщиком герметика материалы, которые будут использоваться.

Условия работы резиновых материалов

| Группа резины | Диапазон твердости (по Шору A) | Свойства резины | Рабочее давление МПа | Рабочая температура (°С) | Рабочая среда |

| я -1 | HS65±5° А | Маслостойкость | <8 | -35〜+100 | |

| я -2 | HS75±5° А | <16 | -30〜+100 | Минеральное масло, воздух, вода | |

| И-3 | Маслостойкость & Низкотемпературная стойкость | <16 | -40〜+100 | ||

| я -4 | HS85±5° А | Маслостойкость | <32 | -25〜+100 | |

| II-1 | HS65±5° А | Маслостойкость &Высокая термостойкость | <2 | -20〜+220 | |

| II-2 | HS75±5° А | <16 | |||

| III-1 | HS65±5° А | Кислота и щелочь Устойчивый | 20% серная кислота 20% соль | ||

| III-2 | HS75±5° А | <2 | -25〜+80 | 20%Na0H | |

| III-3 | HS85±5° А | 20% гидроксид калия |

Примечание. Этот стандарт определяет классификацию и требования к резиновым материалам для уплотнительных ремней дневного движения в системе экстренной финансовой помощи, когда используются гидравлическое масло и смазочное масло на масляной основе.

【1】 Материал каждого соединения четко не указан.Группа I может быть нитрилбутадиеновым каучуком; Группа II может быть фторкаучуком; Группа III может быть натуральным каучуком или выбирать подходящие материалы; Пример: этиленпропиленовый каучук (EPR, EPDM), неопреновый каучук, бутилкаучук и т. д.

【2】 В нашей стране стандарт твердости Shaw Type A в резиновой, полиуретановой и пластмассовой промышленности одинаков.Резиновые материалы уплотнительных колец возвратно-поступательного движения, указанные в настоящем стандарте, подразделяются на категории А и В.Тип A представляет собой материал из нитрилового каучука, а тип B представляет собой литой полиуретановый каучук.Тип A основан на бутил-восковом каучуке, а тип B - на основе литого полиуретанового каучука.

| Китайское имя | Английское имя | Кодовые имена | Код ASTM |

| 天然橡胶 | натуральная резина | NR | AA |

| 异戊橡胶 | Полиизопреновый каучук | IR | AA |

| 丁苯胶 | Стирол-бутадиен-каучук | СБР | AA |

| 顺丁胶 | Полибутадиеновый каучук | BR | АА БА |

| 丁基橡胶 | Бутилкаучук | HR | BA |

| 乙丙胶 | Этилен-пропиленовый каучук | ЭПДМ | АА БА ЦА ДА |

| 氯丁胶 | Полихлиропреновый каучук | CR | до нашей эры |

| 丁腊胶 | Нитриловая резина | NBR | БФ БГ БК Ч |

| 聚氨酯胶 | Полиуретановая резина | PU | BG |

| 氯磺化聚乙烯胶 | Хайпалон.полиэтилен | CSM | CE |

| 丙烯酸酯橡胶 | Полиакрилатная резина | АКМ | DF DH EH |

| 氯醇橡胶 | Эпихлоргидриновый каучук | ЭКО | CE |

| 乙烯-丙烯酸胶 | VamacfЭтилен/акриловый каучук | д/д | EE |

| 硅橡胶 | Резинка | SI | ФК ФЭ ГЭ |

| 氟素橡胶 | Фторуглеродистая резина | ФПМ | HK |

| 氢化丁腈橡胶 | Гидрированный нитриловый каучук | HNBR | DH |

| 氟素硅胶 | Фторированная силиконовая резина | ФЛС | FK |

Применимое рабочее давление резиновых уплотнительных колец каждой твердости

| Твердость (по Шору A) | 60±5°А | 70±5°А | 80±5°А | 90±5°А |

| Рабочее давление статического уплотнения, МПа | 1 | 10 | 20 | 50 |

| Рабочее давление возвратно-поступательного уплотнения/МПа Скорость возвратно-поступательного движения <0,2 м/с | 1 | 8 | 16 | 24 |

Свойства резиновых материалов

| NR | IR | СБР | BR | БИХ | ЭПДМ | CR | NBR | PU | CSM | АКМ | ЭКО | ВАЭ | SI | ФПМ | |

| Предел прочности | ◎ | • | • | △ | △ | △ | • | • | ◎ | • | ▼ | △ | • | ▼ | • |

| Удлинение | ◎ | ◎ | • | △ | • | • | • | • | ◎ | • | ▼ | ▼ | ▼ | ◎ | ▼ |

| Сопротивление отскоку | ◎ | ◎ | △ | ◎ | ▼ | • | ◎ | • | ◎ | △ | △ | △ | △ | △ | △ |

| Сопротивление разрыву | ◎ | • | △ | △ | △ | △ | • | • | ◎ | △ | ▼ | △ | △ | ▼ | △ |

| истирание | ◎ | ◎ | ◎ | ◎ | ◎ | • | • | ◎ | ◎ | • | △ | △ | • | ▼ | △ |

| Ударная вязкостьСопротивление | ◎ | ◎ | ◎ | • | • | • | ◎ | • | ◎ | • | ▼ | • | △ | ▼ | △ |

| Сопротивление газонепроницаемости | △ | △ | △ | △ | ◎ | △ | ◎ | • | • | • | △ | ◎ | • | ▼ | • |

| Кислородное сопротивление | △ | △ | △ | △ | ◎ | • | • | △ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| Озоностойкость | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | ▼ | • | ◎ | • | ◎ | ◎ | ◎ | ◎ |

| Устойчивость к атмосферным воздействиям | △ | △ | △ | △ | ◎ | ◎ | • | △ | • | • | • | • | ◎ | ◎ | ◎ |

| Огнестойкость | ▼ | ▼ | △ | △ | ◎ | ◎ | • | ▼ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| Термостойкость | ▼ | ▼ | △ | △ | • | ◎ | • | △ | △ | • | • | • | • | ◎ | ◎ |

| Низкая термостойкость | • | • | △ | • | △ | • | △ | △ | • | △ | ▼ | • | • | ◎ | • |

| Масло- и топливная стойкость | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | • | • | ■ | • | • | △ | △ | ◎ |

| Устойчивость к животным и растительным маслам | △ | △ | △ | △ | • | • | • | ◎ | • | • | ◎ | ◎ | △ | ■ | ◎ |

| Стойкость к алкоголю | • | • | • | • | • | • | ◎ | • | • | ◎ | • | • | • | • | • |

| Щелочное сопротивление | △ | △ | △ | △ | ◎ | • | ◎ | • | ▼ | ◎ | ▼ | ■ | • | ▼ | • |

| Кислотостойкость | • | • | ■ | ■ | • | • | • | • | ▼ | . | △ | △ | △ | △ | • |

| Алифатический растворительСтойкость - Алифатический | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | • | ◎ | • | △ | ▼ | ◎ |

| Алифатический растворительСтойкость- Ароматический | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | △ | • | ▼ | △ | △ | • | ▼ | ▼ | ◎ |

| Кислород-растворительСопротивление | • | • | • | • | ◎ | ◎ | ▼ | ▼ | ▼ | △ | ▼ | ▼ | △ | △ | ▼ |

| Водонепроницаемый | ◎ | ◎ | • | ◎ | ◎ | ◎ | • | • | △ | • | ▼ | • | • | • | • |

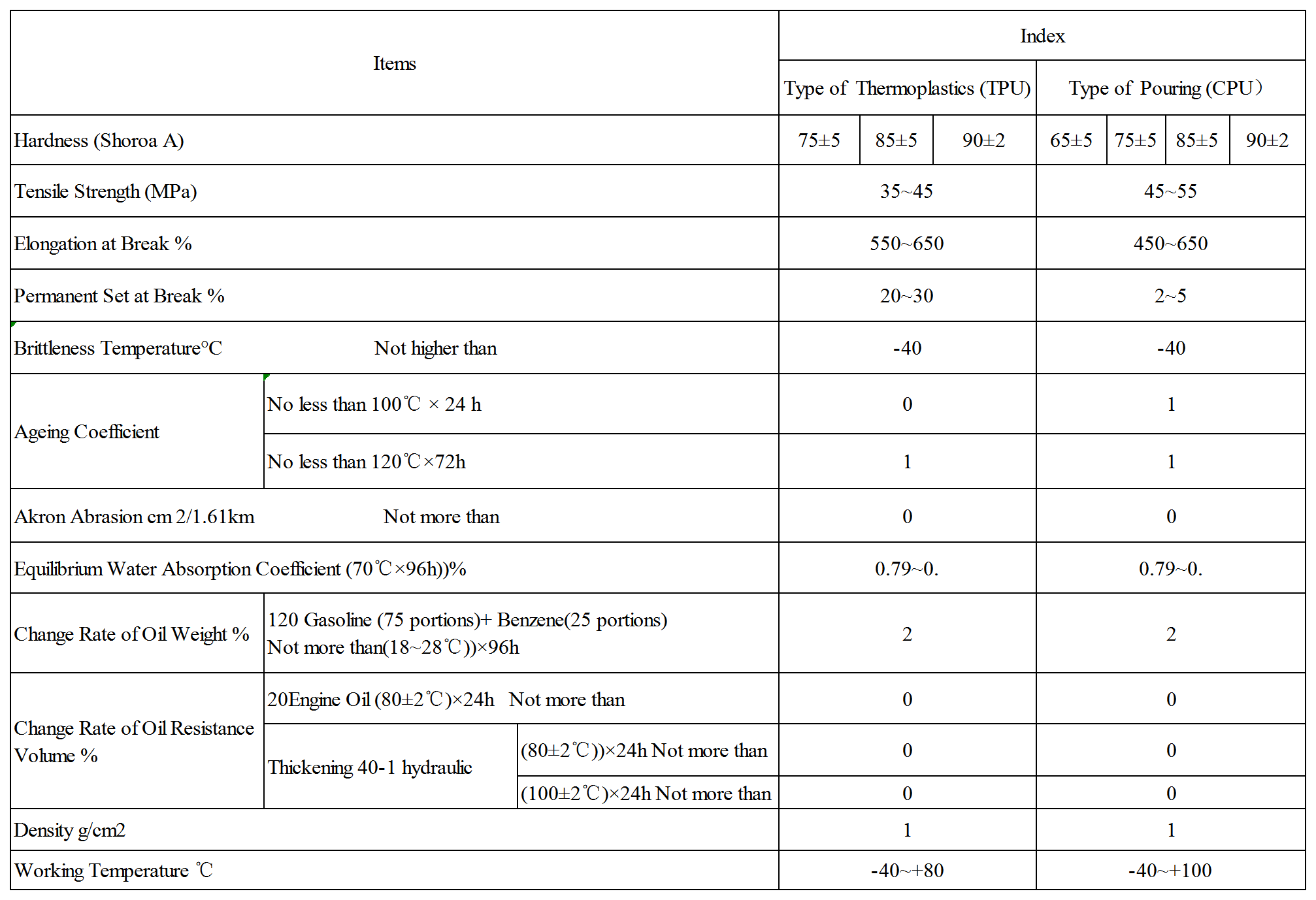

Физико-механические свойства полиуретановых эластомеров

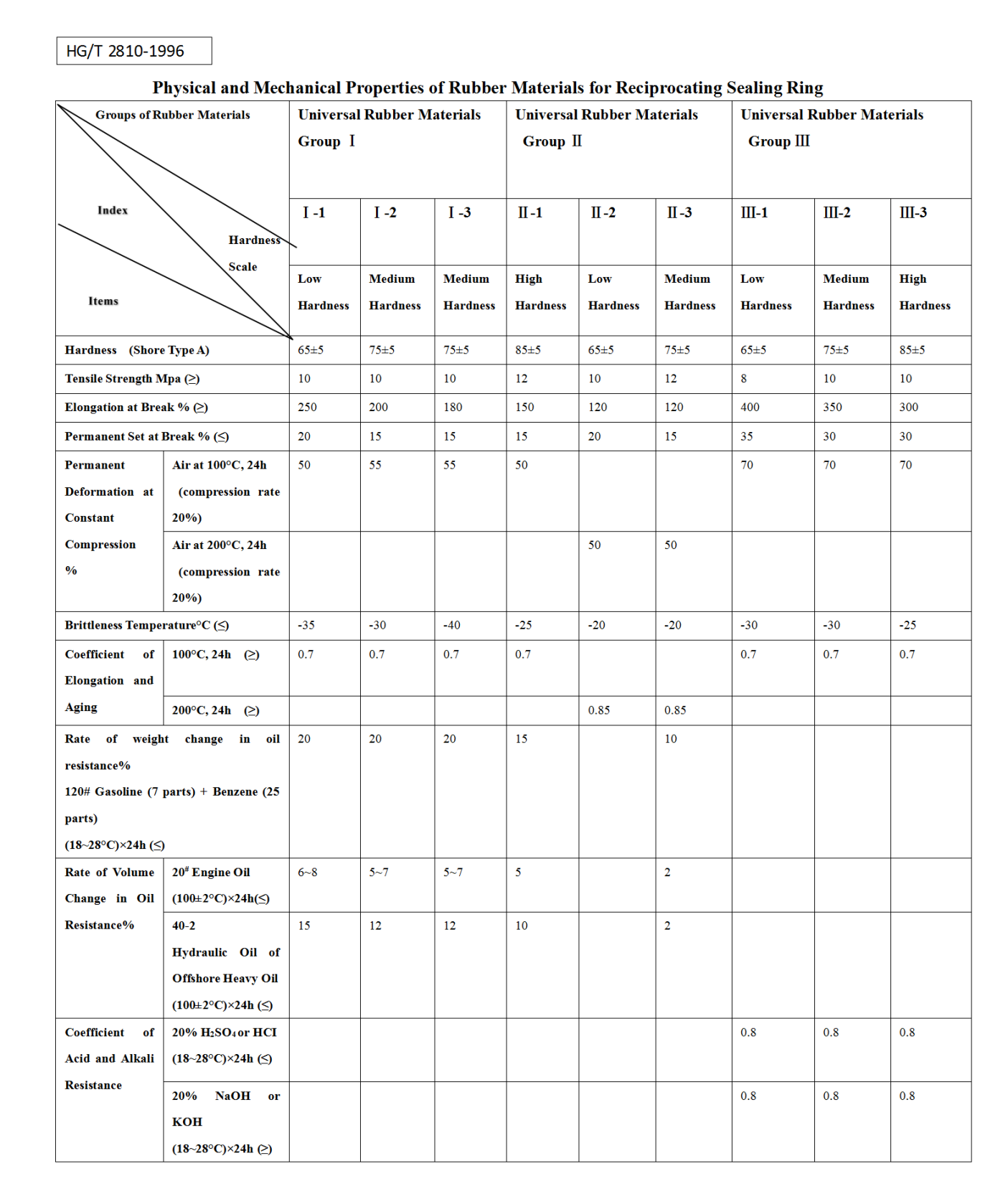

Физические и механические свойства резиновых материалов для возвратно-поступательного уплотнительного кольца

| Группы резиновых материалов | Группа универсальных резиновых материалов Ⅰ | Группа универсальных резиновых материалов Ⅱ | Группа универсальных резиновых материалов Ⅲ | |||||||

| Ⅰ-1 | Ⅰ-2 | Ⅰ-3 | Ⅱ-1 | Ⅱ-2 | Ⅱ-3 | Ⅲ-1 | Ⅲ-2 | Ⅲ-3 | ||

| Низкая твердость | Средняя жесткость | Средняя жесткость | Высокая твердость | Низкая твердость | Средняя жесткость | Низкая твердость | Средняя жесткость | Высокая твердость | ||

| Твердость (по Шору A) | 65±5 | 75±5 | 75±5 | 85±5 | 65±5 | 75±5 | 65±5 | 75±5 | 85±5 | |

| Прочность на растяжение МПа (≥) | 10 | 10 | 10 | 12 | 10 | 12 | 8 | 10 | 10 | |

| Удлинение при разрыве % (≥) | 250 | 200 | 180 | 150 | 120 | 120 | 400 | 350 | 300 | |

| Постоянная установка при разрыве % (≤) | 20 | 15 | 15 | 15 | 20 | 15 | 35 | 30 | 30 | |

| Постоянная деформация при постоянном сжатии% | Воздух при 100°C, 24 часа (степень сжатия 20%) | 50 | 55 | 55 | 50 | 70 | 70 | 70 | ||

| Воздух при 200°C, 24 часа (степень сжатия 20%) | 50 | 50 | ||||||||

| Температура хрупкости °C (≤) | -35 | -30 | -40 | -25 | -20 | -20 | -30 | -30 | -25 | |

| Коэффициент удлинения и старения | 100°С, 24 ч (≥) | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 | ||

| 200°С, 24 ч (≥) | 0,85 | 0,85 | ||||||||

| Скорость изменения веса маслостойкости%120# Бензин (7 частей) + Бензол (25 частей)(18~28°C)×24ч (≤) | 20 | 20 | 20 | 15 | 10 | |||||

| Скорость объемного изменения маслостойкости% | 20#Моторное масло(100±2°C)×24ч(≤) | 6~8 | 5~7 | 5~7 | 5 | 2 | ||||

| 40-2 Гидравлическое масло морской тяжелой нефти (100 ± 2 ° C) × 24 ч (≤) | 15 | 12 | 12 | 10 | 2 | |||||

| Коэффициент кислото- и щелочестойкости | 20% Н2SO4 или HCI (18~28°C)×24 ч (≤) | 0,8 | 0,8 | 0,8 | ||||||

| 20% NaOH или KOH (18~28°C)×24ч (≥) | 0,8 | 0,8 | 0,8 | |||||||

| Таблица 1. Физические и механические свойства уплотнительного кольца из натурального каучука | |||

| Число | Экспериментальный проект | NR | |

| 1 | Твердость/Шор A | 65±5 | |

| 2 | Прочность на растяжение/МПа | ≥17 | |

| 3 | Удлинение при разрыве/% | ≥350 | |

| 4 | После старения горячим воздухом (70 ℃ ± 2 ℃) × 70 ч | Скорость изменения прочности на растяжение/% | ≤-8 |

| Скорость изменения удлинения/% | ≤-10 | ||

| Скорость изменения твердости/° | ≤+5 | ||

| Комплект сжатия/% | ≤20 | ||

| Таблица 2. Физические и механические свойства уплотнительного кольца из EPDM | |||

| Число | Экспериментальный проект | ЭПДМ | |

| 1 | Твердость/Шор A | 65±5 | |

| 2 | Прочность на растяжение/МПа | ≥15,2 | |

| 3 | Удлинение при разрыве/% | ≥400 | |

| 4 | После старения горячим воздухом (125 ℃ ± 2 ℃) × 70 ч | Скорость изменения прочности на растяжение/% | ≤-20 |

| Скорость изменения удлинения/% | ≤-40 | ||

| Скорость изменения твердости/° | ≤+10 | ||

| Комплект сжатия/% | ≤30 | ||

| Таблица 3. Физические и механические свойства уплотнительного кольца NBR | |||

| Число | Экспериментальный проект | NBR | |

| 1 | Твердость/Шор A | 65±5 | |

| 2 | Прочность на растяжение/МПа | ≥15,2 | |

| 3 | Удлинение при разрыве/% | ≥350 | |

| 4 | Устойчив к № 1 Стандартное масло (100 ℃ ± 2 ℃) × 70 ч | Скорость изменения прочности на растяжение/% | ≤-25 |

| Скорость изменения удлинения/% | -15 ~ +15 | ||

| Скорость изменения твердости/° | -10 ~ +5 | ||

| 5 | Скорость изменения объема (100 ℃ ± 2 ℃) × 22 ч Тип A/% | ≤30 | |

| Таблица 4. Физические и механические свойства уплотнительного кольца из силиконового каучука | |||

| Число | Экспериментальный проект | SI | |

| 1 | Твердость/Шор A | 60±5 | |

| 2 | Прочность на растяжение/МПа | ≥6 | |

| 3 | Удлинение при разрыве/% | ≥300 | |

| 4 | После старения горячим воздухом (100 ℃ ± 2 ℃) × 70 ч | Скорость изменения прочности на растяжение/% | ≤-15 |

| Скорость изменения удлинения/% | ≤-20 | ||

| Скорость изменения твердости/° | ≤+10 | ||

| 5 | Скорость изменения объема (200 ℃ ± 2 ℃) × 22 ч / % | ≤15 | |