ปะเก็นซีลยางข้อต่อสวมเร็ว

การแนะนำสินค้า

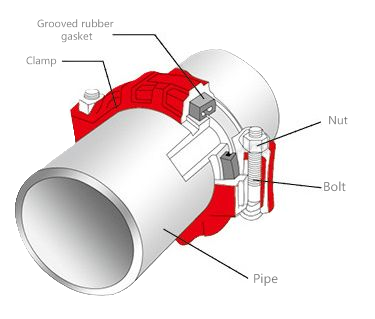

ปะเก็นซีลยางทำงานโดยการเติมช่องว่างระหว่างพื้นผิวทั้งสอง ทำให้เกิดแรงกระแทกที่ป้องกันไม่ให้ของเหลวหรือก๊าซรั่วไหลออกมาความยืดหยุ่นและความต้านทานต่อการบีบอัดของยางทำให้เป็นวัสดุที่เหมาะสำหรับการสร้างซีลที่แน่นหนาภายใต้แรงกดหรือแรงสั่นสะเทือนปะเก็นสามารถใช้ได้ทั้งแบบคงที่และแบบไดนามิก โดยมีระดับความแข็งและความหนาที่แตกต่างกันไปขึ้นอยู่กับกรณีการใช้งานเฉพาะ

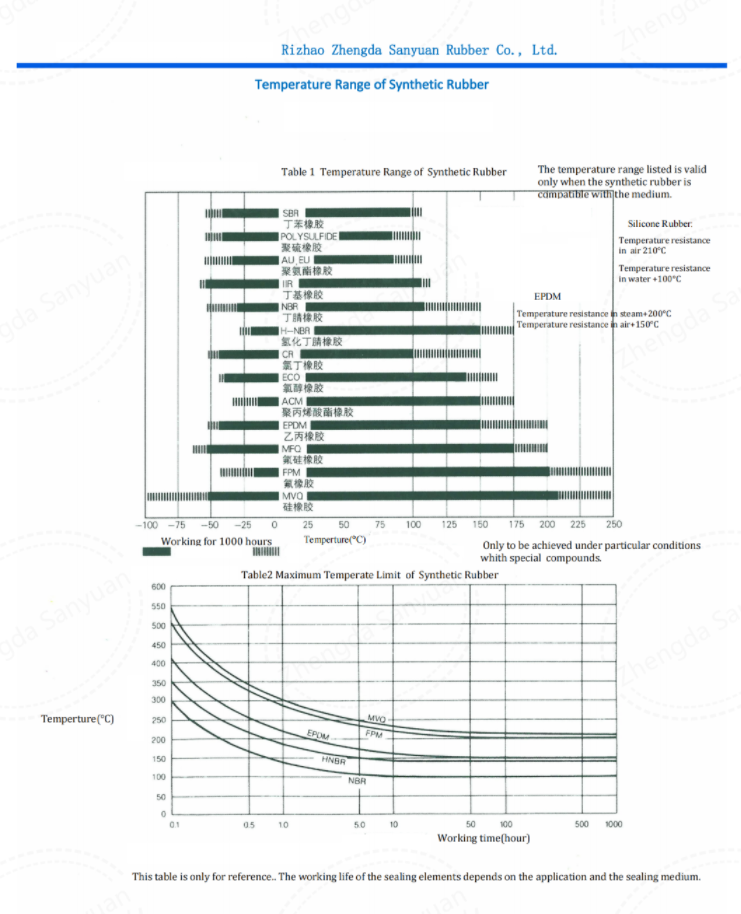

ปะเก็นซีลยางมีรูปร่าง ขนาด และวัสดุที่หลากหลายเพื่อตอบสนองความต้องการในการซีลที่แตกต่างกันสามารถทำจากยางธรรมชาติหรือสารประกอบยางสังเคราะห์ รวมถึงซิลิโคน EPDM นีโอพรีน และยางไนไตรล์วัสดุแต่ละชนิดมีคุณสมบัติเฉพาะตัวและทนทานต่อสารเคมี ความร้อน และสภาพดินฟ้าอากาศ จึงเหมาะสำหรับการใช้งานที่แตกต่างกัน

ปะเก็นซีลยางเป็นส่วนประกอบที่สำคัญในอุตสาหกรรมและการใช้งานหลายประเภท มอบโซลูชันที่เชื่อถือได้และคุ้มค่าสำหรับการสร้างซีลที่ปลอดภัยและปราศจากรอยรั่ว

คุณสมบัติของสินค้า

1. ความคล่องตัว: ปะเก็นซีลยางสามารถใช้งานได้หลากหลายเนื่องจากความสามารถในการรองรับรูปร่างและขนาดต่างๆสามารถขึ้นรูปและตัดได้ตามค่าความคลาดเคลื่อนที่แม่นยำ

2. ความยืดหยุ่น: วัสดุยางในปะเก็นช่วยให้เปลี่ยนรูปได้ภายใต้แรงกดหรือแรงอัด แล้วกลับคืนสู่รูปร่างเดิม แม้หลังจากใช้งานซ้ำแล้วซ้ำอีก

3. ความทนทาน: ปะเก็นซีลยางสามารถทนต่อสภาพแวดล้อมต่างๆ เช่น อุณหภูมิสูง ก๊าซ สารเคมี น้ำมัน และรังสี UV

4. ความยืดหยุ่น: ปะเก็นซีลยางสามารถงอและโค้งงอได้ตามรูปร่างของพื้นผิว ทำให้มั่นใจได้ว่ามีการผนึกแน่นระหว่างส่วนประกอบต่างๆ

5. ความต้านทานการกัดกร่อน: ขึ้นอยู่กับประเภทของยาง ปะเก็นสามารถรักษาความสมบูรณ์ของโครงสร้างและต้านทานการสึกหรอ

6. ไม่นำไฟฟ้า: ปะเก็นยางไม่นำไฟฟ้า จึงเป็นตัวเลือกที่ยอดเยี่ยมสำหรับการใช้งานในระบบไฟฟ้า

7. การลดเสียงรบกวนและการสั่นสะเทือน: ปะเก็นซีลยางสามารถดูดซับเสียงและการสั่นสะเทือนโดยส่วนประกอบกันกระแทก ทำให้มีประโยชน์ในระบบกลไก

8. ประหยัดต้นทุน: ปะเก็นซีลยางมีราคาไม่แพงนักเมื่อเทียบกับวัสดุซีลอื่นๆ ทำให้เป็นตัวเลือกที่คุ้มค่าสำหรับอุตสาหกรรมต่างๆ

9. ติดตั้งง่าย: สามารถติดตั้งปะเก็นซีลยางได้อย่างรวดเร็วและง่ายดาย ลดเวลาหยุดทำงานของเครื่องจักรและเพิ่มผลผลิต

โดยรวมแล้ว ปะเก็นซีลยางของเราสามารถนำเสนอคุณสมบัติต่างๆ ที่ทำให้เป็นโซลูชันการซีลที่หลากหลายและเชื่อถือได้สำหรับการใช้งานที่หลากหลายในอุตสาหกรรมต่างๆ

รายละเอียด

แหล่งกำเนิดสินค้า: มณฑลซานตง ประเทศจีน

ชื่อยี่ห้อ: ZDSY

หมายเลขรุ่น: 33-610 กำหนดเอง

บริการแปรรูป: การขึ้นรูป

วัสดุ: ซิลิโคน, EPDM, NBR หรือกำหนดเอง

ขนาด:33-610

สี: ดำหรือกำหนดเอง

ใบสมัคร: สำหรับท่อดับเพลิงหรืออุตสาหกรรม

OEM: ใช้งานได้

คุณภาพ: การทดสอบระดับมืออาชีพ 100%

คุณสมบัติ: ทนความร้อนและสารเคมี

การบรรจุ: ถุงพลาสติก PE แล้วไปที่กล่องหรือตามคำขอของคุณ

แอพพลิเคชั่น

1. ระบบไฟหลัก

2.โครงข่ายท่อน้ำประปาของเมือง

3.ระบบท่อเคมีและอุตสาหกรรม

4. ระบบท่อสำหรับเรือทหาร

5.เหมืองน้ำประปาและการระบายน้ำ

6. ระบบท่ออุตสาหกรรมปิโตรเลียม

สามารถเก็บท่อไว้ได้โดยไม่รั่วไหล

ยาง EPDM มีคุณสมบัติต่อต้านริ้วรอยได้ดี

อายุการใช้งานมากกว่า 15 ปี

* ติดตั้งง่าย

* ต่อต้านริ้วรอยที่ดี

* ลดเสียงรบกวนและการสั่นสะเทือน

วิธีการเลือกวัสดุยางสำหรับซีล

ในการเลือกวัสดุยางสำหรับซีล เราต้องพิจารณาตัวบ่งชี้ที่สำคัญหลายประการ:

I. การพิจารณาเงื่อนไขการใช้งาน

1.วัตถุที่ต้องสัมผัส (ได้แก่ ของเหลว ก๊าซ ของแข็ง และสารเคมีต่างๆ)

2. ช่วงอุณหภูมิ (อุณหภูมิต่ำสุดและสูงสุด)

3.ช่วงของความดัน (อัตราส่วนการบีบอัดขั้นต่ำของซีลภายใต้ความดัน)

4. คงที่หรือไดนามิกโดยใช้การพิจารณา

II. การพิจารณาข้อกำหนดการออกแบบ

1. การพิจารณารวมกัน

2.การพิจารณาปฏิกิริยาเคมีที่เป็นไปได้ในการใช้งาน

3.การพิจารณาอายุการใช้งานและทบทวนสาเหตุการขัดข้องที่อาจเกิดขึ้น

4.การพิจารณาการหล่อลื่นส่วนประกอบและวิธีการประกอบ

5. การพิจารณาความอดทน

สาม.การพิจารณาข้อกำหนดการตรวจสอบ

1. กำหนดเกณฑ์การตรวจสอบ

2. กำหนดยืนยันความต้องการตัวอย่าง

3. กำหนดเกณฑ์ที่ยอมรับได้

4. การตั้งค่าพื้นผิวการปิดผนึกหลัก

IV.การเลือกข้อกำหนดของวัสดุ

1. กำหนดการเลือกข้อกำหนดของวัสดุ เช่น ASTM, DIN, JIS เป็นต้น

2. พูดคุยกับซัพพลายเออร์กำหนดการเลือกวัสดุยาง

3. เลือกซัพพลายเออร์ที่มีคุณภาพดีและรักษาความมั่นคงของซัพพลายเออร์

V. การพิจารณาต้นทุน

เลือกวัสดุที่เหมาะสม เพื่อหลีกเลี่ยงวัสดุยางที่ไม่เหมาะสมซึ่งมีต้นทุนสูง ทำให้ผลิตภัณฑ์ไม่สามารถทำหน้าที่ซีลได้ทั้งยางธรรมชาติและยางสังเคราะห์มีคุณสมบัติของยางทั่วไป เช่น ความยืดหยุ่นหลังการบีบอัด ความต้านทานการดัดงอ ความต้านทานแรงอัด และความสามารถในการซึมผ่านของก๊าซและของเหลว

ยางอีลาสโตเมอร์แต่ละประเภทมีคุณสมบัติเฉพาะตัวในขณะเดียวกัน ส่วนประกอบของยางก็ส่งผลต่อคุณสมบัติเช่นกันปัจจุบันมียางอีลาสโตเมอร์มากกว่า 20 ชนิดและมีการใช้กันอย่างแพร่หลายในทุกความต้องการของวัสดุนอกจากนี้ ด้วยการออกแบบและการผสมสูตรผสมของโรงกลั่นแบบมืออาชีพ จึงสามารถให้มากขึ้นตามความต้องการของโครงการต่างๆในขณะเดียวกัน การวัลคาไนซ์จะเปลี่ยนยางจากส่วนผสมของเทอร์โมพลาสติกเป็นรูปทรงเทอร์โมเซตติงCrosslink ให้ความแข็งแรงและความยืดหยุ่นของสายโซ่โมเลกุลยางกับประสิทธิภาพของซีลดังนั้นผู้ออกแบบซีลจำเป็นต้องหารือกับผู้สร้างวัสดุอุดกันรั่วและผู้จำหน่ายวัสดุอุดกันรั่วสำหรับวัสดุที่จะใช้

สภาพการทำงานของวัสดุยาง

| กลุ่มยาง | ช่วงความแข็ง (ฝั่งประเภท A) | คุณสมบัติของยาง | ความกดดันจากการทำงาน MPa | อุณหภูมิในการทำงาน (°ซ) | สื่อการทำงาน |

| ฉัน -1 | HS65±5°ก | ทนน้ำมัน | <8 | -35〜+100 | |

| ฉัน -2 | HS75±5°ก | <16 | -30〜+100 | น้ำมันแร่ อากาศ น้ำ | |

| I-3 | ทนน้ำมัน & ทนอุณหภูมิต่ำ | <16 | -40〜+100 | ||

| ฉัน -4 | HS85±5°ก | ทนน้ำมัน | <32 | -25〜+100 | |

| II-1 | HS65±5°ก | ทนน้ำมัน & ทนอุณหภูมิสูง | <2 | -20〜+220 | |

| II-2 | HS75±5°ก | <16 | |||

| III-1 | HS65±5°ก | กรดและด่าง ทน | กรดกำมะถัน 20% เกลือ 20% | ||

| III-2 | HS75±5°ก | <2 | -25〜+80 | 20%Na0H | |

| III-3 | HS85±5°ก | โพแทสเซียมไฮดรอกไซด์ 20% |

หมายเหตุ: มาตรฐานนี้ระบุการจัดประเภทและข้อกำหนดของวัสดุยางสำหรับสายพานซีลแบบเคลื่อนที่วันในระบบฉุกเฉินทางการเงิน เมื่อใช้น้ำมันไฮดรอลิกและน้ำมันหล่อลื่นที่ใช้น้ำมัน

【1】 วัสดุของสารประกอบแต่ละชนิดไม่ได้ระบุไว้อย่างชัดเจนกลุ่ม I เป็นยางไนไตรล์บิวทาไดอีนได้ กลุ่ม II เป็นยางฟลูออโร กลุ่ม III เป็นยางธรรมชาติหรือเลือกวัสดุที่เหมาะสม ตัวอย่าง: ยางเอทิลีนโพรพิลีน (EPR, EPDM) ยางนีโอพรีน ยางบิวทิล ฯลฯ

【2】 ในประเทศของเรา มาตรฐานความแข็งของ Shaw Type A ในอุตสาหกรรมยาง อุตสาหกรรมโพลียูรีเทน และอุตสาหกรรมพลาสติกเหมือนกันทั้งหมดวัสดุยางของแหวนซีลเคลื่อนที่แบบลูกสูบซึ่งระบุไว้ในมาตรฐานนี้แบ่งออกเป็นประเภท A และ Bประเภท A เป็นวัสดุยางไนไตรล์ และประเภท B เป็นวัสดุยางโพลียูรีเทนแบบหล่อได้ประเภท A เป็นวัสดุยางบิวทิลแว็กซ์ และประเภท B เป็นวัสดุยางหล่อโพลียูรีเทน

| ชื่อจีน | ชื่อภาษาอังกฤษ | ชื่อรหัส | รหัส ASTM |

| 天然橡胶 | ยางธรรมชาติ | NR | AA |

| 异戊橡胶 | ยางโพลีไอโซพรีน | IR | AA |

| 丁苯胶 | ยางสไตรีนบิวทาไดอีน | เอส.บี.อาร์ | AA |

| 顺丁胶 | ยางโพลีบิวทาไดอีน | BR | อ.บ.ต |

| 丁基橡胶 | ยางบิวทิล | HR | BA |

| 乙丙胶 | ยางเอทิลีนโพรพิลีน | EPDM | AA BA แคลิฟอร์เนีย DA |

| 氯丁胶 | ยางโพลีคลอโรพรีน | CR | พ.ศ. พ.ศ |

| 丁腊胶 | ยางไนไตรล์ | มทบ | บีเอฟ บีจี บีเค ช |

| 聚氨酯胶 | ยางโพลียูรีเทน | PU | BG |

| 氯磺化聚乙烯胶 | ไฮพาลอนโพลิเอทิลีน | ซีเอสเอ็ม | CE |

| 丙烯酸酯橡胶 | ยางโพลีอะคริเลต | สพม | ดีเอฟ ดีเอช เอช |

| 氯醇橡胶 | ยางอิพิคลอโรไฮดริน | อีโค | CE |

| 乙烯-丙烯酸胶 | VamacfEthylene/Acrylic) ยาง | อี/เอ | EE |

| 硅橡胶 | ยางซิลิโคน | SI | เอฟซี เอฟอี จีอี |

| 氟素橡胶 | ยางฟลูออโรคาร์บอน | เอฟพีเอ็ม | HK |

| 氢化丁腈橡胶 | ยางไนไตรล์ไฮโดรเจน | เอชเอ็นบีอาร์ | DH |

| 氟素硅胶 | ยางซิลิโคนฟลูออรีน | FLS | FK |

แรงดันใช้งานของโอริงยางความแข็งแต่ละอัน

| ความแข็ง (ฝั่งประเภท A) | 60±5°ก | 70±5°ก | 80±5°ก | 90±5°ก |

| แรงดันใช้งานซีลแบบคงที่ /MPa | 1 | 10 | 20 | 50 |

| ลูกสูบปิดผนึก ความดันใช้งาน/MPa ความเร็วลูกสูบ <0.2m/s | 1 | 8 | 16 | 24 |

คุณสมบัติของวัสดุยาง

| NR | IR | เอส.บี.อาร์ | BR | IIR | EPDM | CR | มทบ | PU | ซีเอสเอ็ม | สพม | อีโค | วีเออี | SI | เอฟพีเอ็ม | |

| แรงดึง | ◎ | • | • | △ | △ | △ | • | • | ◎ | • | ▼ | △ | • | ▼ | • |

| การยืดตัว | ◎ | ◎ | • | △ | • | • | • | • | ◎ | • | ▼ | ▼ | ▼ | ◎ | ▼ |

| ต้านทานการตอบสนอง | ◎ | ◎ | △ | ◎ | ▼ | • | ◎ | • | ◎ | △ | △ | △ | △ | △ | △ |

| ความต้านทานการฉีกขาด | ◎ | • | △ | △ | △ | △ | • | • | ◎ | △ | ▼ | △ | △ | ▼ | △ |

| รอยขีดข่วน | ◎ | ◎ | ◎ | ◎ | ◎ | • | • | ◎ | ◎ | • | △ | △ | • | ▼ | △ |

| ความต้านทานแรงกระแทก | ◎ | ◎ | ◎ | • | • | • | ◎ | • | ◎ | • | ▼ | • | △ | ▼ | △ |

| ความต้านทานการซึมผ่านของก๊าซ | △ | △ | △ | △ | ◎ | △ | ◎ | • | • | • | △ | ◎ | • | ▼ | • |

| ความต้านทานต่อออกซิเจน | △ | △ | △ | △ | ◎ | • | • | △ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| ต้านทานโอโซน | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | ▼ | • | ◎ | • | ◎ | ◎ | ◎ | ◎ |

| ความต้านทานต่อสภาพดินฟ้าอากาศ | △ | △ | △ | △ | ◎ | ◎ | • | △ | • | • | • | • | ◎ | ◎ | ◎ |

| ความต้านทานเปลวไฟ | ▼ | ▼ | △ | △ | ◎ | ◎ | • | ▼ | • | ◎ | • | • | ◎ | ◎ | ◎ |

| ทนความร้อน | ▼ | ▼ | △ | △ | • | ◎ | • | △ | △ | • | • | • | • | ◎ | ◎ |

| ความต้านทานต่ออุณหภูมิต่ำ | • | • | △ | • | △ | • | △ | △ | • | △ | ▼ | • | • | ◎ | • |

| ต้านทานน้ำมันและเชื้อเพลิง | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | • | • | ■ | • | • | △ | △ | ◎ |

| ต้านทานน้ำมันจากสัตว์และพืช | △ | △ | △ | △ | • | • | • | ◎ | • | • | ◎ | ◎ | △ | ■ | ◎ |

| ความต้านทานต่อแอลกอฮอล์ | • | • | • | • | • | • | ◎ | • | • | ◎ | • | • | • | • | • |

| ความต้านทานอัลคาไลน์ | △ | △ | △ | △ | ◎ | • | ◎ | • | ▼ | ◎ | ▼ | ■ | • | ▼ | • |

| ความต้านทานต่อกรด | • | • | ■ | ■ | • | • | • | • | ▼ | . | △ | △ | △ | △ | • |

| ความต้านทานตัวทำละลายอะลิฟาติก -Aliphatic | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | • | ◎ | • | • | ◎ | • | △ | ▼ | ◎ |

| ตัวทำละลายอะลิฟาติกต้านทาน - อะโรมาติก | ▼ | ▼ | ▼ | ▼ | ▼ | ▼ | △ | • | ▼ | △ | △ | • | ▼ | ▼ | ◎ |

| Oxygenated-solventResistance | • | • | • | • | ◎ | ◎ | ▼ | ▼ | ▼ | △ | ▼ | ▼ | △ | △ | ▼ |

| กันน้ำ | ◎ | ◎ | • | ◎ | ◎ | ◎ | • | • | △ | • | ▼ | • | • | • | • |

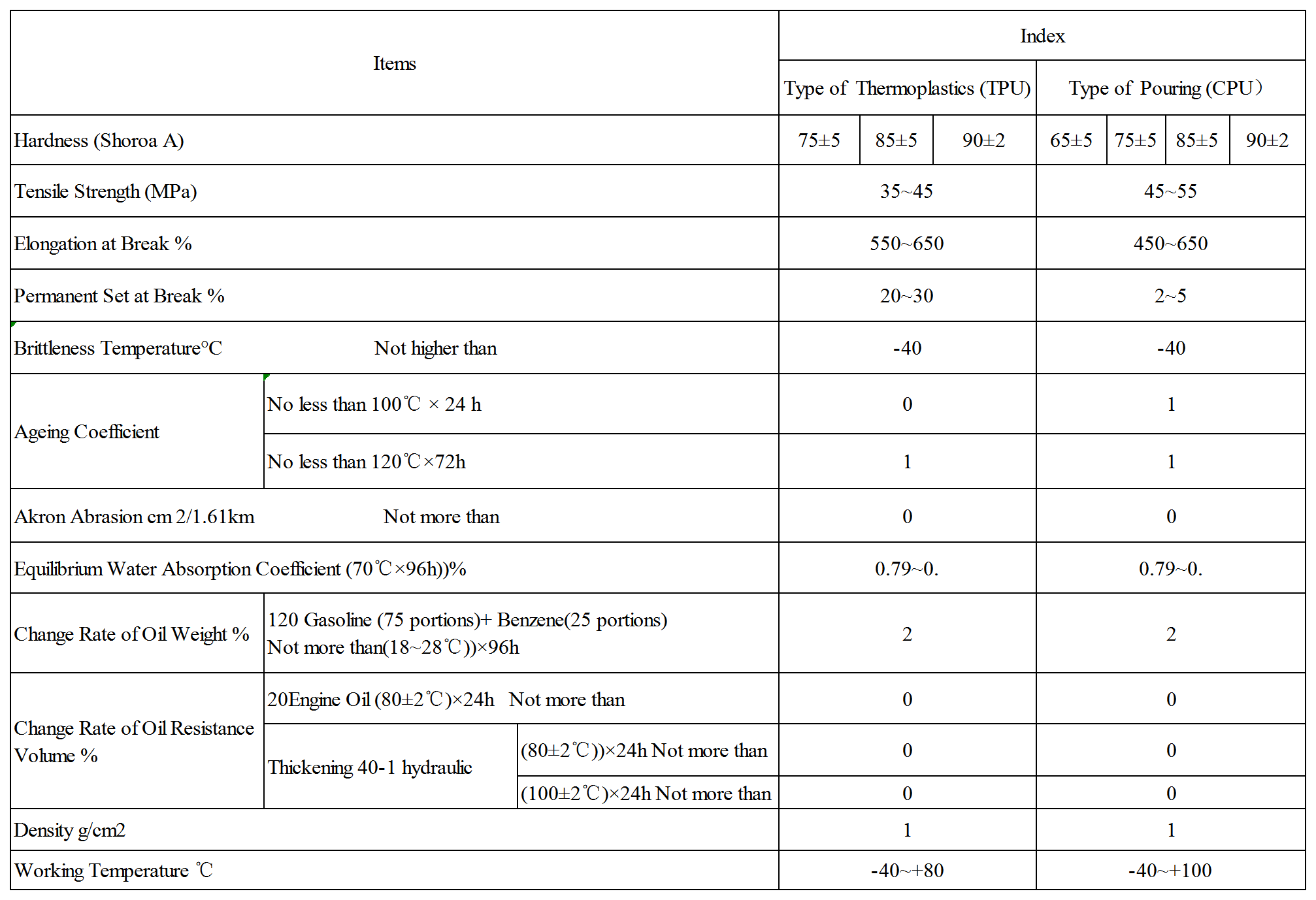

คุณสมบัติทางกายภาพและทางกลของโพลียูรีเทนอีลาสโตเมอร์

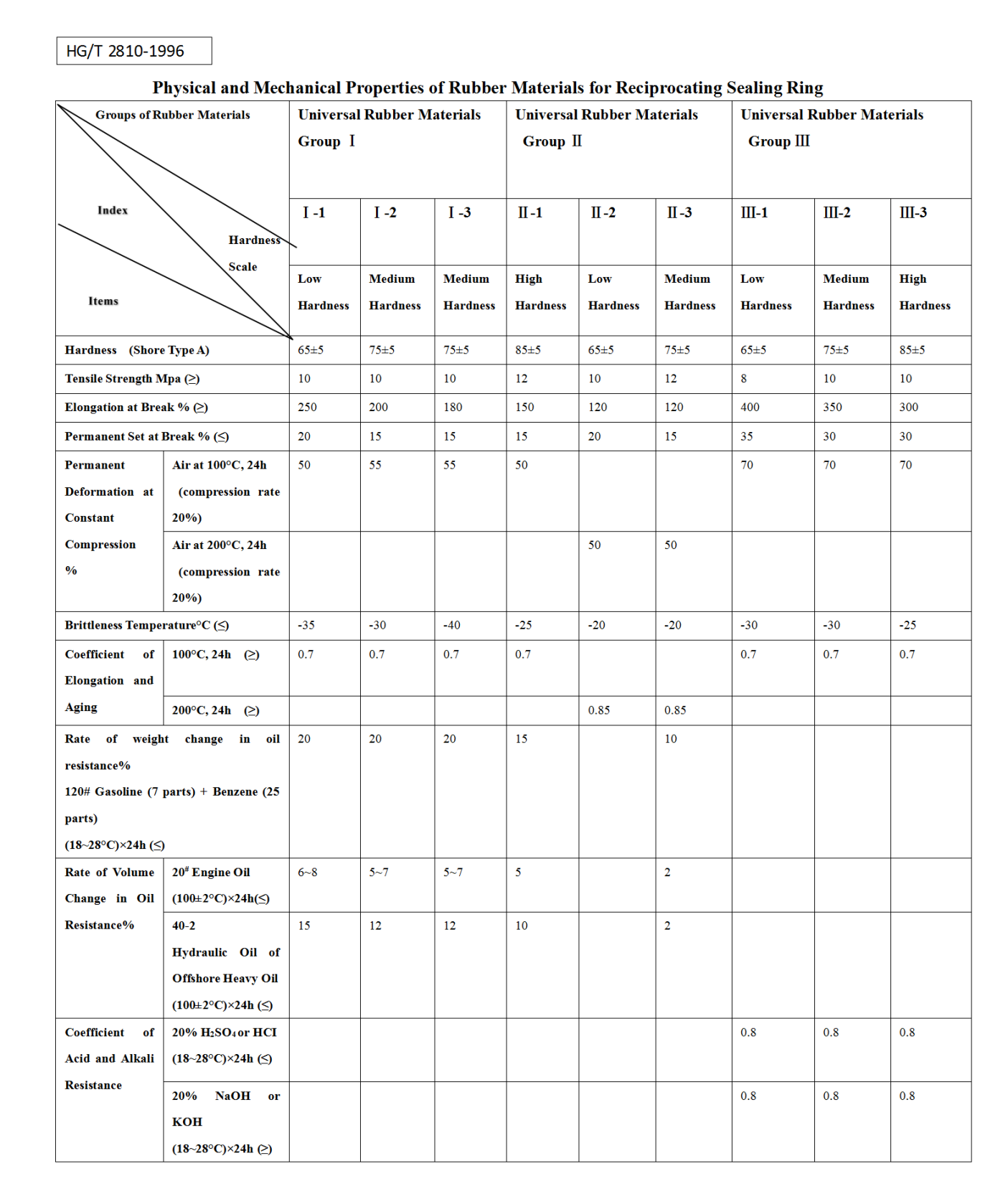

สมบัติทางกายภาพและทางกลของวัสดุยางสำหรับแหวนซีลลูกสูบ

| กลุ่มวัสดุยาง | กลุ่มวัสดุยางสากล Ⅰ | กลุ่มวัสดุยางสากล Ⅱ | กลุ่มวัสดุยางสากล Ⅲ | |||||||

| Ⅰ-1 | Ⅰ-2 | Ⅰ-3 | Ⅱ-1 | Ⅱ-2 | Ⅱ-3 | Ⅲ-1 | Ⅲ-2 | Ⅲ-3 | ||

| ความแข็งต่ำ | ความแข็งปานกลาง | ความแข็งปานกลาง | ความแข็งสูง | ความแข็งต่ำ | ความแข็งปานกลาง | ความแข็งต่ำ | ความแข็งปานกลาง | ความแข็งสูง | ||

| ความแข็ง (ฝั่งประเภท A) | 65±5 | 75±5 | 75±5 | 85±5 | 65±5 | 75±5 | 65±5 | 75±5 | 85±5 | |

| ความต้านแรงดึง Mpa (≥) | 10 | 10 | 10 | 12 | 10 | 12 | 8 | 10 | 10 | |

| การยืดตัวที่จุดพัก % (≥) | 250 | 200 | 180 | 150 | 120 | 120 | 400 | 350 | 300 | |

| ตั้งค่าถาวรที่จุดพัก % (≤) | 20 | 15 | 15 | 15 | 20 | 15 | 35 | 30 | 30 | |

| การเสียรูปถาวรที่ % การบีบอัดคงที่ | อากาศที่ 100°C 24 ชม. (อัตราการบีบอัด 20%) | 50 | 55 | 55 | 50 | 70 | 70 | 70 | ||

| อากาศที่ 200°C 24 ชม. (อัตราการบีบอัด 20%) | 50 | 50 | ||||||||

| อุณหภูมิความเปราะบาง°C (≤) | -35 | -30 | -40 | -25 | -20 | -20 | -30 | -30 | -25 | |

| ค่าสัมประสิทธิ์การยืดตัวและความชรา | 100°C, 24 ชม. (≥) | 0.7 | 0.7 | 0.7 | 0.7 | 0.7 | 0.7 | 0.7 | ||

| 200°C, 24 ชม. (≥) | 0.85 | 0.85 | ||||||||

| อัตราการเปลี่ยนแปลงน้ำหนักในการต้านทานน้ำมัน%120# น้ำมันเบนซิน (7 ส่วน) + น้ำมันเบนซิน (25 ส่วน)(18~28°C)×24h (≤) | 20 | 20 | 20 | 15 | 10 | |||||

| อัตราการเปลี่ยนแปลงปริมาตรในการต้านทานน้ำมัน% | 20#น้ำมันเครื่อง(100±2°C)×24h(≤) | 6~8 | 5~7 | 5~7 | 5 | 2 | ||||

| 40-2 น้ำมันไฮดรอลิกของน้ำมันหนักนอกชายฝั่ง (100±2°C)×24h (≤) | 15 | 12 | 12 | 10 | 2 | |||||

| ค่าสัมประสิทธิ์การต้านทานกรดและด่าง | 20% เอช2SO4 หรือ HCI (18~28°C)×24h (≤) | 0.8 | 0.8 | 0.8 | ||||||

| 20% NaOH หรือ KOH (18~28°C)×24h (≥) | 0.8 | 0.8 | 0.8 | |||||||

| ตารางที่ 1 คุณสมบัติทางกายภาพและทางกลของแหวนซีลยางธรรมชาติ | |||

| ตัวเลข | โครงการทดลอง | NR | |

| 1 | ความแข็ง/ชอร์ก | 65±5 | |

| 2 | ความต้านแรงดึง/MPa | ≥17 | |

| 3 | การยืดตัวที่แตก/% | ≥350 | |

| 4 | หลังอากาศร้อนอบอ้าว (70℃±2℃)×70ชม | อัตราการเปลี่ยนแปลงความต้านแรงดึง/% | ≤-8 |

| อัตราการเปลี่ยนแปลงการยืดตัว/% | ≤-10 | ||

| อัตราการเปลี่ยนแปลงความแข็ง/° | ≤+5 | ||

| ชุดการบีบอัด/% | ≤20 | ||

| ตารางที่ 2 คุณสมบัติทางกายภาพและทางกลของแหวนซีล EPDM | |||

| ตัวเลข | โครงการทดลอง | EPDM | |

| 1 | ความแข็ง/ชอร์ก | 65±5 | |

| 2 | ความต้านแรงดึง/MPa | ≥15.2 | |

| 3 | การยืดตัวที่แตก/% | ≥400 | |

| 4 | หลังอากาศร้อนอบอ้าว (125℃±2℃)×70ชม | อัตราการเปลี่ยนแปลงความต้านแรงดึง/% | ≤-20 |

| อัตราการเปลี่ยนแปลงการยืดตัว/% | ≤-40 | ||

| อัตราการเปลี่ยนแปลงความแข็ง/° | ≤+10 | ||

| ชุดการบีบอัด/% | ≤30 | ||

| ตารางที่ 3 คุณสมบัติทางกายภาพและทางกลของแหวนซีล NBR | |||

| ตัวเลข | โครงการทดลอง | มทบ | |

| 1 | ความแข็ง/ชอร์ก | 65±5 | |

| 2 | ความต้านแรงดึง/MPa | ≥15.2 | |

| 3 | การยืดตัวที่แตก/% | ≥350 | |

| 4 | ติดทนอันดับ1 น้ำมันมาตรฐาน (100℃±2℃)×70h | อัตราการเปลี่ยนแปลงความต้านแรงดึง/% | ≤-25 |

| อัตราการเปลี่ยนแปลงการยืดตัว/% | -15~+15 | ||

| อัตราการเปลี่ยนแปลงความแข็ง/° | -10 ~ +5 | ||

| 5 | อัตราการเปลี่ยนแปลงปริมาตร (100℃±2℃)×22h ประเภท A/% | ≤30 | |

| ตารางที่ 4 คุณสมบัติทางกายภาพและทางกลของแหวนซีลยางซิลิโคน | |||

| ตัวเลข | โครงการทดลอง | SI | |

| 1 | ความแข็ง/ชอร์ก | 60±5 | |

| 2 | ความต้านแรงดึง/MPa | ≥6 | |

| 3 | การยืดตัวที่แตก/% | ≥300 | |

| 4 | หลังอากาศร้อนอบอ้าว (100℃±2℃)×70ชม | อัตราการเปลี่ยนแปลงความต้านแรงดึง/% | ≤-15 |

| อัตราการเปลี่ยนแปลงการยืดตัว/% | ≤-20 | ||

| อัตราการเปลี่ยนแปลงความแข็ง/° | ≤+10 | ||

| 5 | อัตราการเปลี่ยนแปลงปริมาตร (200 ℃± 2 ℃) × 22 ชม. /% | ≤15 | |